Das in Deutschland ansässige Unternehmen Perigon ist nach eigener Aussage das erste, das der Welt einzigartige technische Lösungen für die produktive, kosteneffektive Produktion und Übertragung von Designs auf komplexe 3D-Objekte bietet.

„Unsere Leidenschaft ist es, individuelle Kreativität durch Personalisierung zu fördern“, sagt Steffen Ohr, Geschäftsführer von Perigon. „Wir ermöglichen es Markeninhabern, ihre Kunden mit innovativer Personalisierung zu inspirieren und die Verbraucher zu ermutigen, sich am Produktdesign zu beteiligen.“

Ob Sturzhelm, Kaffemaschine oder Sportschuh, mit dem Perigon Verfahren

lassen sich auch Produkte mit komplexen Formen einfach bedrucken.

„Mit dem patentierten und erprobten Perigon-Prozess und der Technologie kann jede komplexe Form, unabhängig vom Material, gestaltet werden, wobei die Produktionsmengen keine Rolle mehr spielen“, erklärt Alan Bridger, ebenfalls Geschäftsführer von Perigon. „Perigon schafft maßgeschneiderte Lösungssysteme, von In-Store-Lösungen bis hin zu Systemen für die Massenproduktion.“

Die nachhaltige Technologie von Perigon stellt sicher, nur die vom Kunden benötigte Menge zu produzieren, und zwar lokal, dort wo das Produkt benötigt wird. Dies schließt jegliche Überproduktion aus und sichert eine vollständig optimierte Lieferkette.

Mit dem patentierten Perigon-Prozess lässt sich jede komplexe Form, unabhängig vom Material, bedrucken. Allerdings benötigen die Substrate abhängig vom Material teilweise unterschiedliche Vorbehandlungen und Prozessparameter. Doch ganz gleich ob es sich um Kunststoff, Metall, Keramik oder Glas handelt, mit der patentierten HDMF-Technologie von Perigon lassen sich praktisch alle Produkte unkompliziert und effizient bedrucken.

Bisher waren nicht nur die Oberflächen, sondern vor allem komplexe Formen der Produkte eine große Hürde. Diese wurde nun durch den durch den innovativen Perigon-Prozess überwunden.

Abhängig von den Materialeigenschaften des Produktes kann eine Vorbehandlung notwendig sein. Diese hilft zum Beispiel, um die Tinten zu fixieren oder bietet einen Schutz, um eine Verformung bei den erforderlichen Übertragungstemperaturen zu verhindern.

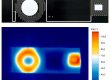

Neben dem zu bedruckenden Gegenstand werden für den Prozesse eine spezielle Perigon-Transferfolie, ein Digitaldrucker mit Spezialtinten und einen Perigon-Ofen benötigt. Die thermoformbare Folie wird mit Spezialtinten bedruckt und in einen Perigon-Vakuumofen gelegt. Dort wird sie erhitzt, bis sie weich und flexibel ist. An diesem Punkt wird ein Vakuum erzeugt, und die weiche Folie um das Produkt herum angesaugt, so dass sie sich wie ein Handschuh anpasst. Nun beginnt die gasförmige Tinte aus der Folie zu diffundieren und wird auf das Substrat transferiert. So überträgt sich das gewünschte Motiv von der Folie auf das Objekt.

Der Vorteil des Perigon-Verfahrens liegt darin, dass die Bilder werden nicht verzerrt werden, da die Folie nicht gedehnt wird und sich an alle Rundungen und Kanten anpasst. Perigon bietet eine spezielle Software für den Druck der Bilder unter Berücksichtigung der komplexen Produktformen. Weitere Vorteile sind die brillante Farbwiedergabe, die gestochene Schärfe und hohe Auflösung der übertragenen Motive, sowie ein ganzheitlicher homogener Druck der Flächen.

Ein weiterer Pluspunkt sind außerdem die niedrigeren Temperaturen zur Diffusion der Tinte im Vergleich zu herkömmlichen Verfahren. Dadurch werden so gut wie alle Materialien bedruckbar und auch Gegenstände z. B. aus Gummi können gestaltet werden, ohne dass sie sich durch hohe Temperaturen verformen oder sogar schmelzen. Die patentierte Technologie ermöglicht eine exakte Positionierung, bis zu einer Genauigkeit von 0,4 mm.